Um dennoch ihre Ziele zu erreichen, benötigen sie einen neuen Denkansatz, der einen unverstellten Blick auf die Kostensituation erlaubt. Kostensenkung 2.0 beziehungsweise Product-Cost-Down 2.0 (PCD 2.0) ist ein solches Konzept, das Unternehmen einen multidimensionalen Überblick über ihre Kosten und deren Treiber verschafft. Hersteller können so auf nachhaltige Weise Produktkosten kürzen, ohne Abstriche bei der Kundenzufriedenheit machen zu müssen.

PCD 2.0 fokussiert auf den Kern jeder Kostenstruktur: das Produkt. Während sich die meisten traditionellen Programme auf Nicht-Produktkosten sowie die Verwaltung – und damit nur 20 Prozent der Gesamtkosten – beschränken, nimmt dieser neue Ansatz jene 80 Prozent der Gesamtproduktkosten in den Blick, bei denen jede erkannte Möglichkeit zu erheblichen direkten Kostenverbesserungen führt.

WIN-WIN-ERGEBNISSE BEI KOSTENREDUZIERUNGEN

Die Durchleuchtung der Produktkosten ist ohne Frage ein sensibles Thema. Unternehmen fürchten, dass Veränderungen ihrer Produkte beim Kunden nicht gut ankommen und zu rückläufigen Umsätzen führen könnten.

Tatsächlich gibt es aber kaum einen oder gar keinen Zusammenhang zwischen der Kunden- wahrnehmung und den Produktkosten. So lassen sich nachhaltige Einsparungen durch ein Redesign von Produkten erzielen, das sich auf die Merkmale konzentriert, die Kunden wirklich wichtig sind, und zugleich deren Komplexität reduziert und nur selten genutzte Funktionen eliminiert. Ein solches Vorgehen kann die Gesamtkosten um 10 bis 20 Prozent senken. Hersteller können dabei auf viel zu genau spezifizierte und unnötige Komponenten verzichten und zugleich mit Lieferanten daran arbeiten, über ein höheres Maß an Standar- disierung die Effizienz zu steigern.

Natürlich sind Programme zur Steigerung der Kosteneffizienz den meisten Branchen- vertretern vertraut. Hinter den meisten Unternehmen liegen bereits Jahrzehnte mit traditionellen PCD-1.0-Programmen. Viele von ihnen haben auch die angestrebten inkrementellen Verbesserungen erzielt.

Allerdings sehen Unternehmen bislang viel zu häufig die angestrebten Einsparungen in erster Linie als eine Aufgabe des Einkaufs, wobei Kosten traditionell entweder durch Lieferantenvereinbarungen über den Lebenszyklus der Produkte hinweg oder einmalig über eine Restrukturierung der Lieferantenbasis eingespart werden. Viele Hersteller nutzen auch Tools wie strukturierte Marktabfragen oder Onlineauktionen, um die Preise für Zulieferteile und Rohstoffe zu reduzieren. In manchen Fällen werden auch Spezifikationen geändert, um die Kosten zu senken. Doch die meisten traditionellen Programme agieren sehr vorsichtig und wenig ehrgeizig; die Produkte an sich bleiben weitgehend unangetastet.

Selbst wenn sich Unternehmen mit Hebeln zur Reduzierung der Entwicklungs- und Fertigungskosten beschäftigen, machen sie dies größtenteils nur bei wenigen Schlüsselprodukten. Sie identifizieren Produkte mit besonders hohen Kosten oder dem höchsten Einsparpotenzial. Nur selten betrachten Hersteller bislang ihre gesamte Produktpalette, um Möglichkeiten und Auswirkungen von Einsparungen über alle Produkt- und Tätigkeitsbereiche hinweg zu erkennen. Im Ergebnis haben die bisherigen Anstrengungen im besten Fall nur einen begrenzten Effekt.

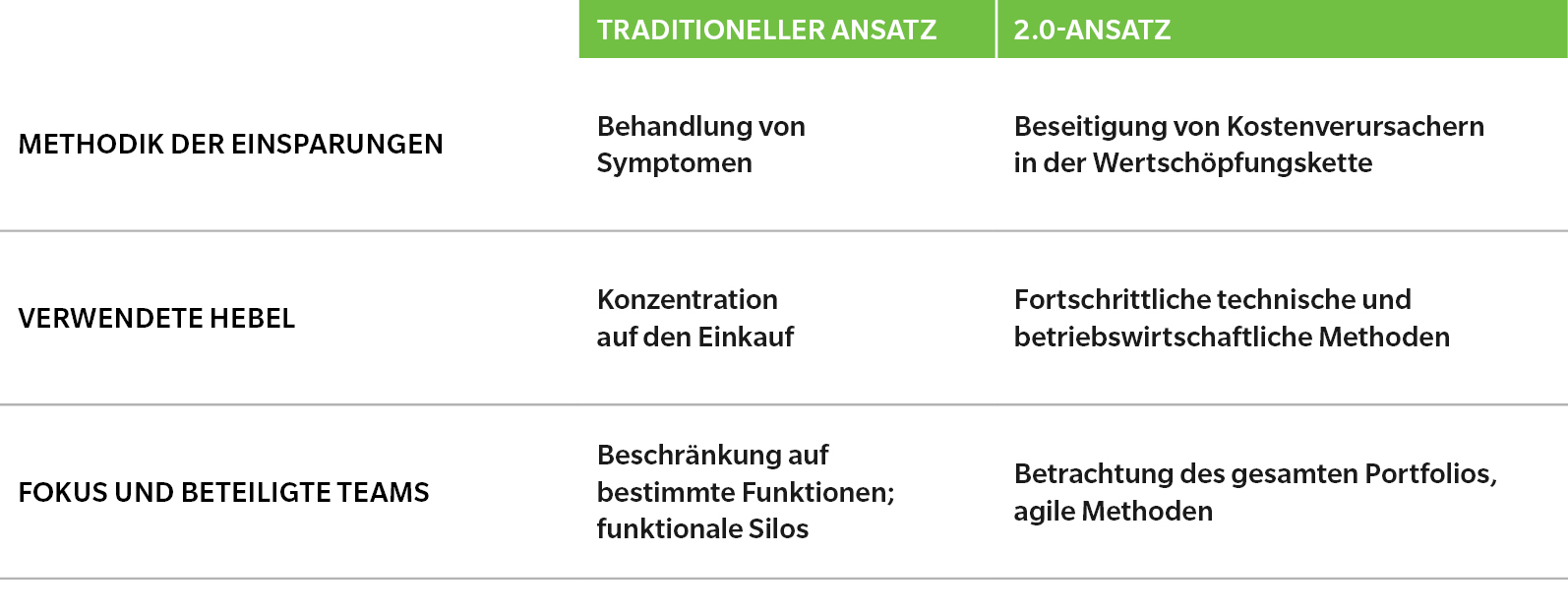

Der neue Ansatz hebt sich davon vor allem bei drei Themen ab: Erstens konzentriert er sich auf die wahren Kostenverursacher entlang der Wertschöpfungskette, zweitens kombiniert er technische und betriebswirtschaftliche Ansätze bei der Optimierung der Kostenstrukturen und drittens verfolgt er einen ganzheitlichen Ansatz mit funktionsübergreifenden Teams und agilen Methoden (vgl. Abbildung 1). Darüber hinaus kann dieser Ansatz ein wichtiges Werkzeug im Change Management sein und eine nachhaltige Verankerung der erzielten Einsparungen gewährleisten.

Abbildung 1: Was PCD 2.0 von traditionellen Ansätzen unterscheidet

Erfahren Sie mehr in unserer Publikation "Kostensenkung 2.0".